压铸机为什么进行伺服节能改造

传统压铸机工作原理

压铸机机器合型后,用人工或机械装置将金属液从保温炉中勺取出再浇注到压射室中,然后进行压铸。因此,工作循环周期较长,生产效率较低。但由于压射室与金属液接触的时间短,因此可以承受熔点较高的金属液的作用,可以压铸熔点较高的合金,如:铜、铝、镁合金压铸件。

传统压铸机工作缺点

传统的压铸机油温高、噪音大、液压油泄漏大、用户电费成本很高、维护烦,变频器、变量泵相对传统压铸机可以省部分电,但仍避免不了定量泵部分的缺点,如响应速度、低速稳定性等。

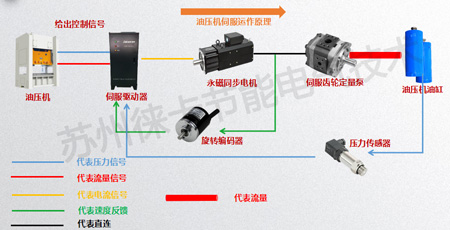

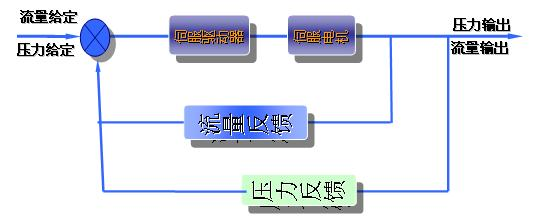

伺服节能改造原理

使用电液伺服系统后,伺服驱动器与伺服电机一起,对压铸机的压力信号形成一个闭环控制,同时由于伺服电机具有快速启停的特点,可以在30毫秒之内启动或停止,因此在保压,冷却等阶段,伺服电机几乎没有电耗。由于伺服节能系统所输出的压力、流量可以闭环控制,所以它的压力重复精度好,而且在低压力下也可以可靠的工作。伺服节能系统所输出的流量是靠数字信号来控制的,有很好的线性和低速可控性,其流量的重复精度也较高。

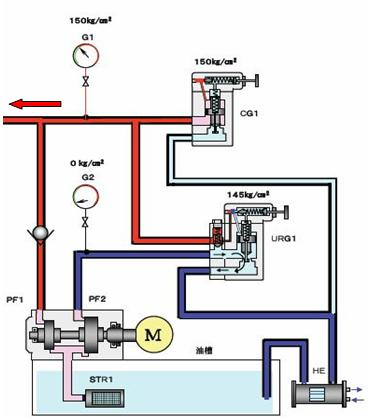

徕卡压铸机节能改造原理

用转速恒定的异步电机驱动定量泵,油泵会输出恒定的流量,但压铸周期中的各个动作对流量的要求都不同(跟压铸机原理相同)。多余的流量便在当时的设定压力下通过溢流阀流回油箱。所需动作越慢,流回油量就越多,浪费的能量便越多。同样,设定的压力越大,流回油箱的浪费便越大,节电率45%以上。

压铸机节能改造优势

1.更节能

与传统的定量泵和变量泵系统相比,伺服系统采用了压力、流量双闭环控制,结合了伺服电机快速的无级调速特性和液压油泵的自主调节油压特性,带来巨大的节能潜力,节能率可达20%-70%。而相对于矢量变频系统(自称异步伺服系统)节能20%以上,伺服系统采用的是永磁同步伺服电机,电机本身的效率高达95%,而异步电机的效率只有75%左右。

2.更高效

伺服响应速度快,压力上升时间和流量上升时间快至20ms,比异步电机快了将近50倍。提高了液压系统的响应速度,减少了动作的转换时间,加快了整机的运行速度。

采用变相位弱磁控制技术,提高电机转速最大至2200RPM,增加油泵的输出量,从而提高了开合模等动作的速度。

3.高精度

压力控制精度

高精度,高响应的PID算法模块使系统压力非常稳定,压力波动低于±1bar,提高了产品的成型

位置重复精度

快速的响应速度保证了开、合模精度,闭环速度控制保证了压射稳定性,生产出的产品精度高,一致性好;克服了普通异步电机定量泵系统由于电网电压、频率等变化带来的转速变化,进而引起流量变化,使产品成品率降低的缺点。

4.降耗

降低液压油温:减少冷却水的用量30%以上,某种场合甚至完全不需水冷。

延长设备使用寿命:减轻开、锁模冲击,延长液压油泵、机械和模具使用寿命。

改善工作环境:降低噪音,一般情况下,动作时声音不超过68db。

伺服优势与普通异步电机、变频节能的对比

压铸机伺服改造需要更改哪些部件?

压铸机伺服改造需要更换的部件主要有:伺服电机、齿轮泵或螺杆泵、伺服驱动器、压力传感器、旋转编码器这主要的五大配件。一般来说,要改造压铸机,就对上述的部件进行更换,而没有部件的增加。但是并不是简简单单更换了就可以运行了。因为涉及到配置及匹配问题,更换的部分各方面型号、性能、功率等需要满足原来压铸机运行的要求,如果没配好安装好会发生很多隐患问题。曾经有位客户就出现过机器无法运转,导致企业停产的问题。后来找到我们徕卡节能帮其进行诊断,用的配件质量都比较差效果,管道接线也不标准。徕卡节能专业提醒:不管选择哪家做伺服节能,一定要有保障。