一、工程概述

很多储罐,无论储罐的大小,其设计使用寿命一般都为20年左右,但由于储存的介质往往含有有机酸,无机盐、硫化物及微生物等杂志,会对钢铁造成腐蚀,这种腐蚀穿孔现象不仅使罐内的介质泄露,造成能源的浪费以及污染、火灾、爆炸等危险的发生,更影响使用寿命。

此次碳钢储罐的腐蚀情况:该碳钢罐直径8米,高13米的碱性储存罐。用的厚8mm的钢板焊接而成,坐落在水泥基座上面。罐内储存的碱液满载或空载交替频繁,罐的变形量比较大。根据客户提供的碳钢储存罐中储存碱液的相关资料显示,腐蚀的主要原因是水、碱性物质及其他细菌等对钢铁造成的腐蚀,腐蚀最严重的地方是罐底部位,原因是罐底的底部含有大量渗透性很高的无机盐沉淀物,首先引起电化学腐蚀,介质的碱性成分,引起均匀腐蚀和焊缝腐蚀。

二、现场存在问题

1)设备参数

规格型号:直径8米,高13米

材质:碳钢

介质:氢氧化钠溶液

PH值呈碱性性

温度:40--50℃

现场设备情况:该罐体为氢氧化钠溶液储存罐,一般储存在450吨左右,介质利用率比较大,罐体碱罐的底部的渗漏治理,渗漏点在拼接底板的焊缝位置,具体位置无法确定,以前企业做过探伤检测并焊接处理后渗漏依然存在。罐体的底面积50平方左右,罐体高13米,整体容量700立方左右,一般储存溶液在450---500吨。液位越高渗漏越明显。焊接的底板厚度10mm。碱液罐是碳钢材质。

针对次设备问题,我司排技术人员到现场进行问题查看以及了解设备的一些参数,内衬材料必须承受一定的耐碱的腐蚀性能,还得承受罐空载和满载导致的变形,材料必须有一定的延展性能,还有一定的粘接力。具备这三个条件才能够保证修复效果。我司的一种新型材料(紫外线光固化片材)比较复合这种特性。历经一周的时间对此罐的底部进行腐蚀渗漏的治理,运行一段时间后效果还是比较理想。

三、材料主要技术参数及施工条件要求

1、材料参数

此次用于修复的福世蓝新型高分子防腐片材,主体为环氧乙烯基树脂和玻璃纤维构成,采用紫外线固化方式,环境友好、使用便捷。

| 编号 | 项目 | 技术指标 | 单位 | 测试标准 |

| 1 | 厚度 | 1.5~2.0 | mm |

|

| 2 | 拉伸强度 | >60 | MPa | GB/T 1447 |

| 3 | 弯曲强度 | >128 | MPa | GB/T 1449 |

| 4 | 硬度 | >50 | HBa | GB/T 3854 |

| 5 | 冲击性能 | 59.0 | KJ/M2 | GB/T 1451 |

| 6 | 干燥条件服役上限 | 135 | ℃ | ASTM D648 |

| 7 | 湿热条件服役上限 | 95 | ℃ | ASTM D648 |

| 8 | 吸水率 | 0.17% | % | GB/T 1462 |

| 9 | 水蒸气透过性 | 0.04217 | g/(h·K·Pa·m2) | ASTM E96 |

| 10 | 介电性能 | >10 | kV/mm | GB/T 1408.2 |

| 11 | 耐化学腐蚀性能 | Good |

| 详见耐化学品特性表 |

2、施工条件要求

(1)维修方式为现场维修,施工方与现场负责人协商选用适当停车机会进行维修作业,减少停机时间;

(2)衬耐腐层按照工艺要求和现场情况,涂装一层1.5mm厚度的高分子防腐片材,与金属底板完美结合,结合面无损伤,表面无明显缺陷和鼓泡现象;

(3)施工方进行修补时采用先进成熟的工艺方法及优质的材料进行维修;

四、施工技术要求及步骤

1、预前准备

- 如果户外的话在施工点附近搭设遮阳棚,按照实际尺寸将片材裁剪成合适大小;

- 裁剪好的片材用黑膜遮光处理,使用前应妥善保管并检查。

2、表面处理

- 用喷砂、高压水、打磨等机械方法处理被粘接表面,并粗化粘接表面(或者露出金属原色);

- 喷砂处理至Sa2.5或手动打磨至St3,表面粗糙度应大于70μm;

- 用扫、吹、吸等方法清除被粘接表面的残余物质;

- 用99.7%无水乙醇或者丙酮彻底清洗粘接待修复的表面;

- 被粘接表面要求干燥、清洁、无油、粗糙。

3、粘贴片材

- 涂刷相应的底胶,刷胶前应保持表面干燥,如有必要,应当采取烘干措施;

- 粘贴时应保持相邻两片材料间50mm的搭接,粘贴完成后应及时完成辊平、除气泡的操作;

- 整个过程需要避光完成。

4、检查及修补

如在边缘及接头处有翘曲及缝隙等缺陷,可视情况用少量底胶或片材进行修复。

5、材料固化

- 由于在罐内无法利用太阳光进行固化,故而使用紫外灯辅助固化;

- 固化时间应大于30分钟,紫外灯与待固化片材之间的距离保持在300mm左右,以确保固化充分;

- 固化后的材料表面硬度应大于巴氏硬度50。

6、表面涂装

在片材固化后,在表面涂刷/喷涂一层面涂,用量为0.2kg/平米,涂刷/喷涂完后用紫外灯固化10分钟,距离同样保持在300mm左右。

7、缺陷修复

检查所有的材料表面,要求每平米的范围内直径大于5mm的气泡不超过3个,否则需要将该处移除并重新粘贴片材。若存在空鼓、缝隙等情况使用底胶进行修补。

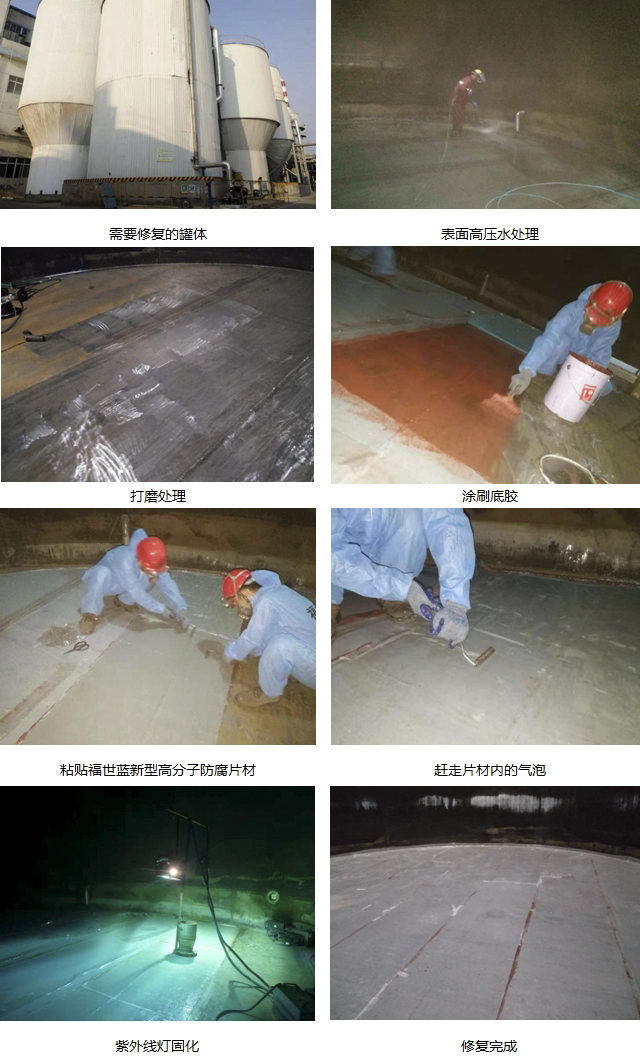

五、应用图片信息